引言

低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)技术是一种新型微电子封装技术,它集多层互连、埋置无源元件和气密性封装于一体,而且高频特性优良,技术优势明显。因此,LTCC技术在微电子领域具有十分广阔的应用市场和发展前景。

1、工艺原理及流程

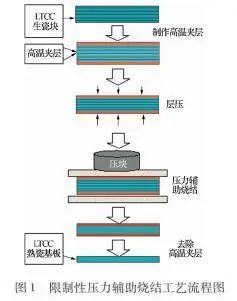

新型限制性压力辅助烧结工艺综合了压力辅助烧结和无压力辅助烧结的技术特点。首先采用常规三维收缩LTCC生瓷带(DuPont 951PT) 制作生瓷基板,然后根据基板的厚度在其上下表面制作厚度均匀的高温夹层,将高温夹层作为限制层放入等静压机进行压合获得密实的“三明治”结构试验样块,将一定重量的压块压在试验样块上一起放入共烧炉进行常规烧结,压块与高温夹层的共同作用限制LTCC 基板在平面方向的收缩,烧结后去除高温夹层,最后得到零收缩的LTCC基板。通过该工艺可将LTCC板的平面尺寸烧结收缩率控制0.5% ±0.05% (Z方向的收缩率约为38.5% ) ,其工艺流程如图1所示。

2、关键参数对烧结效果的影响

(1) 辅助压力对烧结收缩率的影响

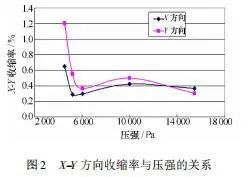

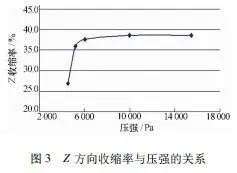

制作9层3cm×4cm的标准样块,然后选用不同重量的压块作为重物施加压力,进行烧结,最后计算样块在X-Y和Z方向的收缩率,如图2和图3所示。

从图2可以看出,随着压强的增大,样块在X-Y方向的收缩率变小,当压强为6000~ 15000Pa时,收缩率为0.3%-0.5%,基本趋于稳定,达到零收缩的目的,即通过高温夹层限制了样块在平面方向的收缩。而Z方向的收缩率随着压力的增大而增大,当压强为6000~15000Pa时,Z方向的收缩率为37.62%~38.59% ,并趋于稳定,经过计算此时样块的密度为3.10~3.16g/cm3,与常规工艺下烧结样块的密度一致。

述(最多18字

述(最多18字

(2) 辅助压力对样品表面缺陷的影响

试验发现,烧结时如果不施加压力或者压力较小时,样块会出现翘曲及裂纹等缺陷( 如图4所示)。分析认为: 烧结时样块在平面方向有收缩倾向,如果没有压力,那么高温夹层材料对LTCC瓷片的限制就不充分,就会出现翘曲现象;当压力小时,瓷片在平面方向的收缩受到高温夹层的限制,但Z方向自身的收缩程度不充分,就导致烧结后整个瓷块密度小,强度差,在内应力的作用下出现裂纹。如果施加合适的压力促进Z方向的收缩,提高瓷块自身的强度,就可以避免出现裂纹等缺陷。

3、在平面零收缩LTCC基板中的应用

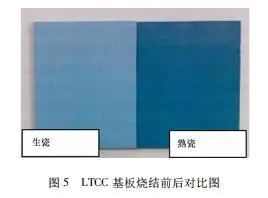

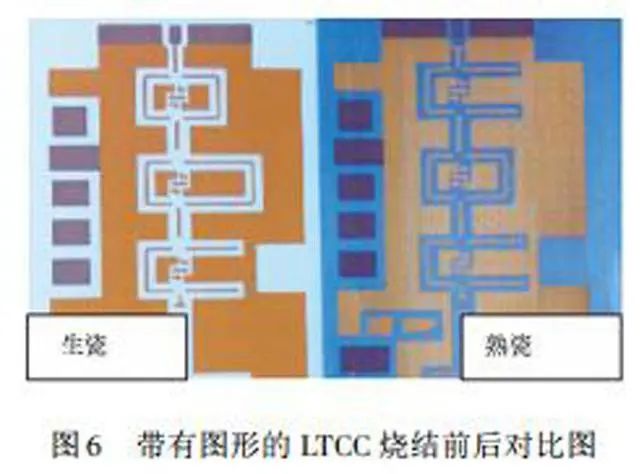

用9层生瓷片制作一定尺寸的LTCC标准样品, 按照该工艺进行限制性压力辅助烧结,经测试,样品在平面方向的收缩率不均匀性不大于±0.05% 图5和图6为烧结前后的部分样品。

4、在高平整性 LTCC 基板中的应用

LTCC工艺中金属浆料与生瓷片的烧结收缩率存在一定的差异,因此在LTCC共烧过程中会出现不同程度的翘曲,对于内部图形分布不均匀的产品,此现象更加常见。采用限制性压力辅助烧结技术,由于烧结过程中样品始终受到压块的压力,样品在平面方 向没有收缩,也就不会发生翘曲现象。

5、结束语

本文介绍了一种新型零收缩LTCC基板制造工艺,研究了影响该工艺过程的主要工艺因素。采用常规三维收缩LTCC生瓷片和普通低温共烧结炉即可完成零收缩LTCC基板的制作,无需添置特殊设备和更换材料体系,工艺简单,成本低廉,应用方便。通过该 工艺方法,可以实现平面零收缩LTCC基板、高平整性LTCC基板等特殊样品的加工制造。相信该工艺在高密度MCM-C、MCM-C/D、LTCC微系统等特殊结构应用中还会发挥更大作用。